油井管,又称石油专用管,是石油工业的基础。套管、油管及钻柱构件((钻杆、钻铤、方钻杆等)统称油井管(OCTG)。套管主要用于钻井过程中和完井后对井壁的支撑,以保证钻井过程的进行和完井后整个油井的正常运行,与油管、钻杆不同,套管下井后要采用水泥固井,因此不可重复使用,属于一次性消耗材,其销量占比也是三者间最高的。

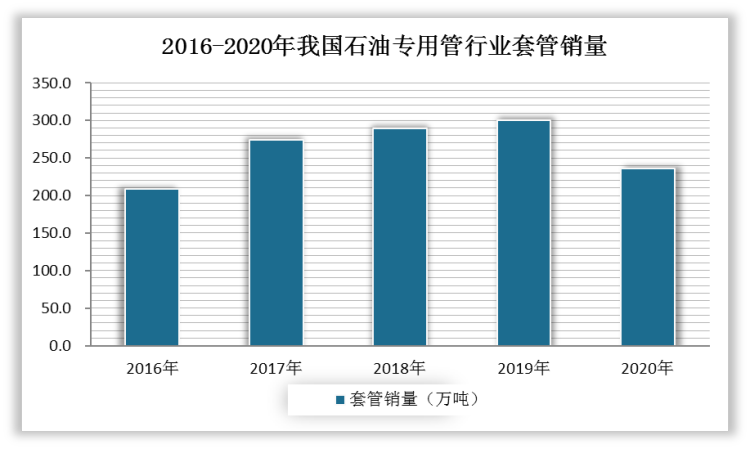

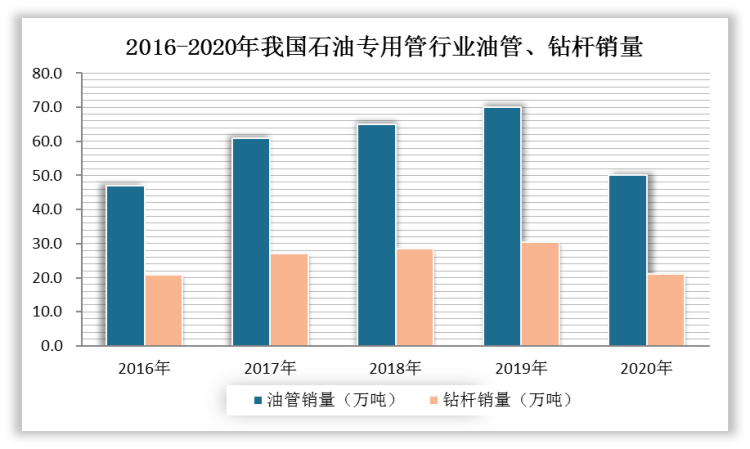

根据我国统计数据,实际钻井每钻进1m,约需油井管62kg,其中套管48kg、油管10kg、钻杆3kg、钻铤0.5kg。近年来,随着我国石油工业发展迅猛,我国油井管市场规模也得到增长。根据观研报告网发布的《中国油井管行业现状深度研究与投资前景分析报告(2022-2029年)》显示,在国内,我国油井管的主要下游采购商为中石油、中石化、中海油和延长石油,四家企业对油井管需求占油井管总需求量的90%左右。2016到2019年我国油井管行业套管、油管、钻杆销量总体上呈上升态势。

资料来源:公开资料整理

2020年,受疫情影响,我国油气开采投资金额为2249.48亿元,同比下降11.0%;完成开发井17297口、3579.70万米,同比分别下降26.1%和31.1%。油井管行业套管、油管、钻杆销量也随之出现小幅下滑。

1、石油和天然气受到国家战略关注,油井管需求增长确定性高

当今世界,能源转型步伐加快,新能源发展前景广阔。但到本世纪末,化石能源的主体地位依旧不会改变,世界对于石油及天然气的消费需求依然巨大,我国也不例外。根据我国政府的计划,在第十四个五年计划期间(2021-2025年),国家将增加页岩气和天然气的勘探。在此期间,我国天然气需求目标是每年增长11.1%。相应的,中国石油天然气集团有限公司宣布,到2025年,西南油田天然气产量目标将从2020年的300亿立方米增加到500亿立方米。

中国国内石油和天然气增产将带动我国油井管需求的增长,预计“十四五”期间我国油井管年均需求量将达到为300万吨,到2025年,我国油井管消费量年均增长率为1.16%。

2、油井管行业产品国产化率大幅提升

我国已经成为油井管生产大国,2017-2019年我国无缝钢管油井管出口量持续增长;2020年受疫情影响,出口量出现下降。

资料来源:公开资料整理

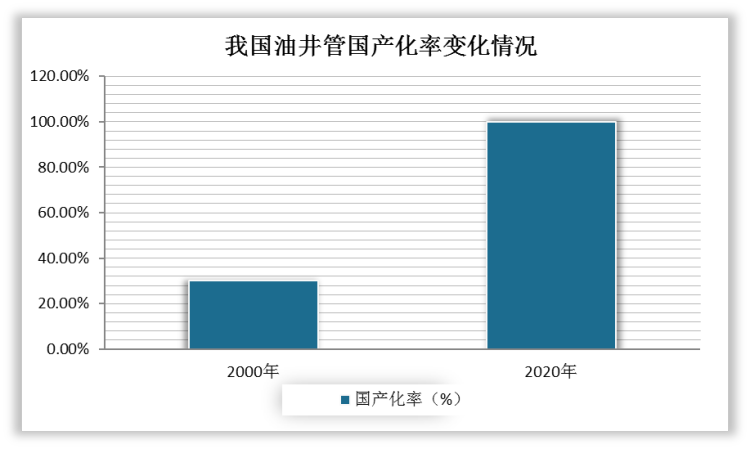

然而,过去我国出口的油井管大多属于低端产品,一些高技术含量、高附加值的高强韧性油井管、抗腐蚀油井管、不锈钢及油套管、特殊螺纹接头油套管、膨胀套管及连续管等高端油井管产品是需要依赖进口的。20年前,我国油井管国产化率几乎不足30%,但是自2010年起,国内镍基合金油套管产品应用实现了100%国产化后,我国油井管国产化率大幅提升,目前我国油井管国产化率已经提升到99.8%以上,其中耐酸油井管和隔热稠油管年用量占油井管总量约80%。

资料来源:公开资料整理

资料来源:公开资料整理

3、国产高端油井管产品正式走上了国际化竞争的舞台

油井管在石油工业中占有重要位置,其表现不仅为用量大、花钱多,更重要的是其质量、性能与石油工业发展都有着重大关系。全球油气经过近百年的开采,油气勘探开发对象已经逐步的由常规转向非常规、由陆地转向海洋、由浅层深水转向深层深水、超深层深水发展。因此油井管服役条件也愈发恶劣,例如油管柱和套管柱通常要承受几百甚至上千帕大气压的内压或外压,几百吨的拉伸载荷,以及高温和严酷的腐蚀介质的作用。

而且,21世纪以来,我国在西南地区先后发现了普光、元坝等超大型整装高酸性气田,天然气储藏量超过百亿立方米,然而这些区域的开发,对油井管的抗腐蚀性能提出更为严峻的挑战。因为这些气田不但埋藏深度超过5000米,而且还高含硫化氢、二氧化碳等强腐蚀性介质,一口井需要500根以上的油管连接成管柱来将天然气输往地面,只要有一根管子出现腐蚀问题,就会造成剧毒气体硫化氢的泄露,极易造成环境污染和大规模人员伤亡。

在此情况下,我国油井管制造企业全力以赴、快马加鞭,最终制造出高强韧性的高端油井管,打破进口产品“一家独大”的垄断局面,并且国产高端油井管产品已经正式走上了国际化竞争的舞台。

产品上来看,目前我国的镍基合金油套管和钛合金油井管都已经成为替代传统油井管材的新选。

(1)镍基合金油套管

镍基合金油套管综合耐腐蚀性能高,也是迄今以来合金含量最高、制造流程最长、制造工艺最为复杂的油井管产品,该系列产品在国内腐蚀性最苛刻的气井下井使用已超11年时间,期间未出现任何失效和泄露问题,这为国内高端抗腐蚀油井管树立了良好的形象。而且目前我国已有具有镍基合金油套管全流程制造能力的企业。

(2)钛合金油井管

钛合金油井管具有碳钢油井管所不具备的诸多优势,如其密度低、比强度高、抗疲劳性能优良、抗CO2、H2S、Cl-腐蚀性能极强、使用寿命也较长。

国外早在20世纪80年代中期便已有钛合金油井管的应用实例。如:美国尤尼科石油公司在SaltonSea区域成功应用Ti-3Al-8V-6Cr-4Mo-4Zr合金管材,工作温度超过300℃;Chevron公司研制出145钢级钛合金热采井套管于2003年在20多口温度超260℃热采井中使用;RMI公司也将钛合金油管应用于莫比尔湾、墨西哥湾某些特殊油气井中,使用效果良好。

与美国、俄罗斯等国家相比,我国钛合金油井管技术研究和应用起步,但经过众多研究机构多年来共同努力,也取得了一定成果。

2020年3月,我国国产钛合金套管在我国海域天然气水合物试采中首次成功作业,为钛合金油井管材料在海洋开发中的应用奠定了基础。而且此次测试结果表明钛合金套管承压能力强,抗挤毁性能大于42MPa,螺纹接头的密封性优异;同年6月,中石化西北油田首次将钛合金钻杆应用于塔河油区TS3CX井的现场开发,此次钻井试验起钻深度6263.41m,累计转数16万转,出井后钻具完好;同年7月,国产钛合金钻杆又成功应用于西部油田某7100m深超短半径水平井侧钻作业,本次侧钻起始井深6638m,累计进尺115m,定向段井斜角77°,造斜率20.58°/30m,且随后,我国国产钛合金钻杆在大庆油田永乐油区源29-5井(1655m深)实现了超短半径水平井钻井,打破了国内在超短半径水平井钻井领域的记录。

公司上来看,目前我国部分油井管生产企业也已经为国外多家企业供应高质量油井管。

我国油井管行业部分生产企业情况

资料来源:观研天下整理

另外,今年年初,由中国石油集团工程材料研究院牵头制定的国际标准ISO 24565《石油天然气工业陶瓷内衬油管》正式发布,该项国际标准的发布填补了我国主导石油管材产品国际标准的空白,开启了我国油井管行业产品国际化到标准国际化的新篇章。

陶瓷内衬油管是利用“自蔓延高温合成法”,将陶瓷层结合在油管内壁的一种高技术产品,具有耐磨、耐热、耐腐蚀、防结垢等特点,特别适用于腐蚀、结垢、结蜡严重的油、水井工况。

此次该标准主要规定了油气工业用陶瓷内衬油管的制造工艺、材料要求、机械性能、检验试验等技术要求,适用于采油、注水用陶瓷内衬新(旧)油管的制造和再制造。该标准的成功发布,可以使得我国在石油专用管材领域技术能力和国际标准话语权得到提升,也为今后有效避免国际贸易壁垒、促进行业技术水平进步发展奠定了基础。

石油工业历史上的每一次跨越都得益于技术的创新。当前以智能化为代表的油气技术革命正拉开序幕,智能钻井、纳米驱油等新一代勘探开发智能化技术体系正在形成,新一轮技术革命蓄势待发,这既可给我国油井管行业的发展带来机遇,同时也将对行业产品的高质量发展提出新一轮的挑战。(LQM)

行业分析报告是决策者了解行业信息、掌握行业现状、判断行业趋势的重要参考依据。随着国内外经济形势调整,未来我国各行业的发展都将进入新阶段,决策和判断也需要更加谨慎。在信息时代中谁掌握更多的行业信息,谁将在未来竞争和发展中处于更有利的位置。

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。