一、精冲材料行业概述

精冲是在普通冲压基础上发展起来的一种先进的高精度金属成形工艺。最适宜精冲的材料是球状渗碳体或粒状碳化物,零件复杂度、碳含量越高,内部组织的球化率越是关键因素。以下是精冲材料要求:

1)极低的有害元素含量(尤其是S、P含量),非金属夹杂物含量低;

2)组织均匀、带状组织不明显,良好的塑性及合适的屈强比;

3)对于碳钢和合金钢,碳化物的形态应该是球化充分、弥散分布的球状珠光体(球化率在95%以上);

4)材料冲裁厚度一般在3mm-12mm,厚度公差一般为±0.05mm,有些甚至是±0.02mm或单边0~-0.05mm。

以摩擦片为例:

以摩擦片为精冲材料的具体指标要求分析

| 表面质量 | 具体指标要求 |

| 厚度公差 | ±0.05 (0/-0.05)mm |

| 同板差 | 最大0.05mm |

| 宽度公差 | 0/-0.5mm |

| 平坦度 90%/10% | 最大0.10/0.20mm |

| 性能与组织 | 具体指标要求 |

| 塑性 | 良好的塑性(δ≥30%) |

| 屈强比 | 合适的屈强比 |

| 碳化物组织特征 | 碳化物球化颗粒细小,并均匀分布 |

| 晶粒度 | ≥7级且晶粒大小均匀 |

| 带状组织 | 不明显 |

| 脱碳层 | 不允许存在 |

| 非金属夹杂物 | ≤0.5级 |

| 渗碳体 | 渗碳体充分球化95%以上,均匀分布 |

资料来源:观研天下数据中心整理

从行业特点来看,一直以来,精冲材料行业具备以下几个典型特点:1)定制化属性明显,企业与下游客户深度绑定;2)具备较高生产工艺技术难度,需要多道次精密冷轧和热处理;3)生产组织复杂;4)质量要求严格;5)主要由专业加工企业负责生产。

二、钢材是应用最多的精冲材料,产量保持稳健增长

根据观研报告网发布的《中国精冲材料行业发展趋势研究与投资前景分析报告(2024-2031年)》显示,精冲材料是精冲技术的核心要素之一,占比通常在30%左右。精冲要求材料具备高强度、高韧性、高精度和良好的表面质量等特性。同时,还需要具有良好的可加工性和适应精冲工艺的能力,如良好的塑性和延展性、低的摩擦系数等。目前精冲材料主要有钢、铝或铝合金、铜或铜合金三大类,其中钢占比90%、铝或铝合金占比8%、铜或铜合金占比2%。钢材是应用最多的精冲材料,广泛应用于汽车、钟表、数码电子等精密制造领域,钢种包括碳素结构钢、碳素工具钢、合金结构钢、合金工具钢。

精冲特殊钢材料下游主要行业应用

| 下游行业 | 精冲特殊钢材料应用 |

| 汽车零部件 | 变速箱、发动机、座椅、离合器、汽车安全带、轴承、法兰盘、凸轮盘、各种拨叉、锁扣板、棘轮、刹车蹄片、棘爪齿板等 |

| 电气产品 | 发电机转子、电器开关、阀板、变压器壳体、风电蝶形弹簧、电动工具、开关机构、限位块等 |

| 轨道交通 | 传动齿轮、空调阀片、减震弹簧、座椅、排气法兰等 |

| 通用机械 | 纺织机械、磨床、 锯床、链轮传动、阀板、 冷却系统等 |

| 精密仪器 | 指针、齿轮传动机构、弹簧、发条等 |

| 航空航天 | 精密齿轮、电器元件、液压作动装置、发射系统等 |

资料来源:观研天下数据中心整理

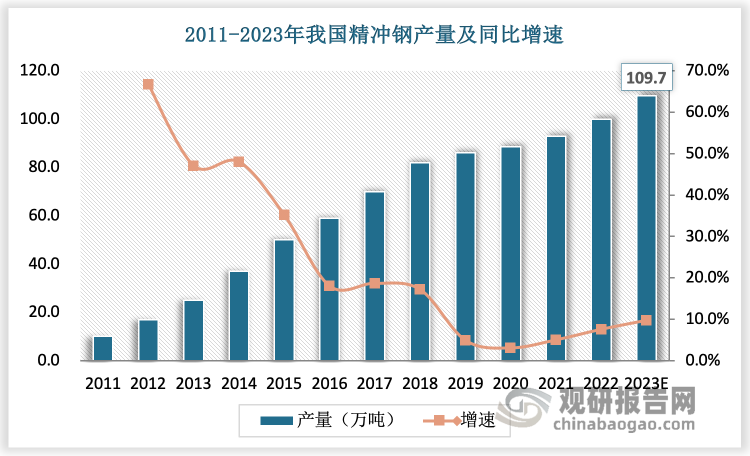

近年来,受到汽车、机械制造、建筑等行业的拉动,我国精冲钢产销量不断提升,2022年我国精冲钢产量已超过100万吨,2011-2022年CAGR为23.20%。随着科技的进步和工业的不断发展,精冲钢产品的需求量将会不断增加。特别是在新能源汽车、高速铁路等领域的快速发展下,对精冲钢产品的需求将会急剧增加。同时,随着智能制造的推进,精冲钢产品的生产也将朝着高速、高效、智能化的方向发展,预计2023年我国精冲钢产量将达到109.7万吨。

资料来源:观研天下整理

三、汽车行业是最大应用领域,后续增长空间较大

汽车领域是精冲材料下游最大的应用领域之一。精冲材料在汽车制造中扮演着至关重要的角色,特别是在汽车的安全部件制造中。这些安全部件需要在恶劣、危险条件下稳定运行,因此需要具备高强度、高精度和良好的表面质量等特性。精冲材料的优势在于可以通过精密的冷冲压和热处理工艺,制造出具有复杂形状和优异性能的零部件,从而满足汽车制造的高要求。在汽车行业中,精冲材料广泛应用于各种零部件的生产,如座椅调节器上的齿条、齿板和凸轮,制动系统中的棘轮、棘爪、调整齿板、拉臂、推杆、腹板、支撑板等,以及锁板、卡板、保险块等;汽车安全带上的柄脚、内齿圈、棘爪等;离合器上的从动盘等;变速箱上的拨叉等;法兰盘、推力传动系统垫片等。

当前我国汽车单车精冲特钢材料使用量较发达国家存在明显差距,根据翔楼新材公司2023年8月募集说明书申报稿测算,发达国家的汽车单车精冲特钢用量普遍较高,一般在20-22kg左右,而我国的单车精冲特钢用量平均只有12-15kg。这主要是由于我国汽车制造工艺和发达国家存在一定的差距,同时对于精冲特钢材料的研发和应用也相对滞后。随着国内汽车制造技术的不断发展和进步,以及对于精冲特钢材料的研发和应用逐渐加强,预计2023年汽车行业精冲特殊钢需求量将达205-274万吨,中枢较2022年增长1.3%,后续增长空间较大。

全球汽车行业精冲特殊钢需求量

| 汽车行业精冲特殊钢需求量 | 2022年 | 2023年 |

| 精冲零部件单车使用量(kg) | 15.00-20.00 | 15.00-20.00 |

| 全球轻型车销量(万辆) | 8097.56 | 8205.78 |

| 全球轻型车精冲零部件使用量(万吨) | 121.46-161.95 | 123.09-164.12 |

| 材料利用率 | 60% | 60% |

| 汽车行业精冲特殊钢需求量(万吨) | 202.44-269.92 | 205.14-273.53 |

资料来源:观研天下数据中心整理

观研天下分析师观点:由于精冲材料的下游主要面向汽车工业,国内相关企业为降低运输成本、缩短供货周期、提高协同生产效率,往往选择在整车厂商临近区域设立生产基地,基于此,预计未来精冲材料行业的集聚效应将更加显著。

四、高端产品主要依赖进口,国产化速度有望加快

虽然近年来国产精冲材料已经取得了显著的技术进步和提升,例如,类似SK5这种要求的高碳钢已经在宝钢股份成功生产,从非金属夹杂到球化率都有很好的控制,且材料的硫含量控制到0.005%以内,达到了国际领先水准;冷成形高屈服钢抗拉强度也已经达到1000MPa以上级别,并在汽车座椅滑轨领域应用中不断改进与优化。但与进口材料相比,国产精冲材料在性能、表面质量、尺寸公差等方面仍存在一定差距,这就导致下游汽车行业、重装备行业、高端航天航空、轨道交通等所需的高端特殊钢产品大多依赖进口,其中船舶海工用特钢进口依赖度达到 60%、航空航天高温合金进口依赖度达到50%,特钢高端产品空白化制约了诸如航空航天等我国战略产业的发展。

目前仅在汽车制造等涉及精冲特殊钢的领域实现小规模放量和初步国产化,随着越来越多国内外企业逐步意识到精冲材料本土化采购对于企业发展的重要性,合资精冲企业下一步正在计划加大对国产精冲钢的采购比例,实现国产替代,进而降低进口依赖,因此国产精冲钢的未来需求会不断增长。在此基础上,精冲材料价格的走向也将趋于透明,国外的材料价格已经明显下降;性能上,国内的材料已经接近国外的材料。

我国目前部分材料进口以来情况

| 应用领域 | 主要牌号 | 进口依赖情况 |

| 汽车座椅高强滑轨用钢 | HC800LAHC900LAHC100OLAHC110OLA | 该材料强化元素的弥散析出控制技术难度较大,且其加工硬化效果对材料热处理设备及技术要求高,目前国内尚未实现稳定量产,主要向韩国、德国等精冲特殊钢企业进口 |

| 变速箱用特殊表面纹路用钢 | DC04C390DC04C590 | 该材料要求表面具有特殊纹路,以用于覆膜或储存润滑油,对轧制控制技术要求较高,目前主要依赖从德国、日本等进口 |

| 离合器同步齿环 | 20MnCrS527MnCrB5 | 20MnCrS5材料由于含有较高的S元素,在冶炼过程中易形成MnS夹杂,容易导致同步器齿环洗齿过程中出现崩齿现象;27MnCrB5等含B钢在冶炼及热轧过程容易形成带状组织,影响材料性能。因此,离合器同步齿环材料工艺技术难度高,目前国内以进口为主 |

| 发动机正时链条 | SAE1055 | 正时链条作为发动机传动部件,在工作过程中需承受较大载荷,其表面若存在脱碳层,将导致表面淬透性降低、硬度下降,使零件疲劳性能、耐磨性能均大幅下降。国内企业受设备、工艺等限制,目前尚未能完全消除表面脱碳,因此该类高端材料依赖进口 |

| 高端工具 | 排锯用X32油锯刀头用68CrNiMo | 高端刀锯用精冲特殊钢要求材料具有高硬度以及优良的韧性,因此对材料晶粒度、碳化物等要求较高,目前国内受技术水平限制,无法消除材料偏析、带状物等缺陷,热轧环节受设备限制无法实现低温卷曲,冷轧、热处理环节受限于原料稳定性,无法完全解决断带、厚度波动等问题,因此以进口为主 |

资料来源:观研天下数据中心整理

五、未来行业发展趋势将向厚规格、高强度

随着汽车零部件、电子电气、精密刀具、航空航天等下游应用领域对精冲材料需求的不断增长,未来行业发展趋势主要如下:

1、厚规格材料将成为主流趋势

相较于普通规格的材料,精冲工艺冲制中厚板、厚板零件,尤其是形状复杂的片齿轮、凸轮、棘轮、刹车摩擦片等零件,具有更高的精度、表面质量、生产效率、材料利用率和模具寿命等优势,因此未来厚规格、形态复杂的零部件生产工艺将不断向精冲工艺发展,精密冲压将越来越多地取代传统切削加工方法。

2、高强度材料将占据主导地位

研究数据显示,汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整车重量,每减少100kg,百公里油耗可降低0.3-0.6升,CO2排放量可减少约5g/km。在此背景下,通过汽车轻量化降低能耗成为各大车企应对节能减排目标的技术路径。

目前汽车的轻量化主要是减少汽车自重,以一辆乘用车为例,平均重量1.2t左右,约85%的重量来源于钢板,这些钢板则主要来自于车身结构件(如底盘、发动机、变速箱、座椅等)。但是,车身作为汽车的主要承载件,需要保证足够的刚度、强度和疲劳耐久性能,从而使整车具有良好的安全、振动噪音和耐久性能,而轻量化无疑对上述要素提出了更高的要求。相较于结构和工艺的轻量化,材料轻量化带来的效果更为立竿见影。通过研发高强度的材料,不仅可以提高车辆主动安全性,而且可以降低精冲材料的厚度,有效地减少车重。可以预见,未来5~8 年内,一些经特殊处理的中高碳钢、合金钢、冷成形汽车高强钢还是会占主导地位。

3、对材料尺寸、性能和表面质量的要求不断提高

现有的三种冲压生产模式对材料的要求非常苛刻,未来随着汽车工业的不断发展、环保意识的提高和技术的进步,对精冲材料尺寸、性能和表面质量的要求将进一步提高。材料的厚度精度将影响成形的一致性、精密模具的冲次,良好的表面质量可以降低后续处理的成本,优良的加工性能又是材料成形、模具寿命的基础。因此高精度的尺寸、良好的表面质量、优良的加工性能成为评判精冲材料优劣的标准。未来材料必须与精冲设备、模具进行良好匹配,打破用模具去迁就材料不足的颓势。

观研天下分析师观点:当前我国精冲材料行业的集中度较低,A股除翔楼新材外,无主营业务与其相同的上市公司,大多数企业规模较小,竞争也集中在低端领域,既不利于形成品牌效应,也不利于行业整体竞争能力的提升。同时,由于大部分企业集中在低端领域,导致行业竞争激烈,缺乏技术创新和高端产品的研发能力。(LZC)

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。