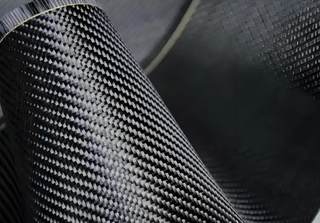

复合材料具有轻量化、高强度化、智能化、多功能化、绿色环保等优良特性,是国家鼓励发展的战略新兴产业,是我国重要战略性新兴产业,对保障航空原材料供应和带动非航空民用产业发展均具有重要意义。近年来,随着航空航天等下游产业快速发展,复合材料市场需求持续增长,碳纤维树脂基复合材料、压电复合材料等细分领域迅速崛起。其中碳纤维树脂基复合材料凭借其重量轻、力学性能好、结构设计灵活、性能可调控、来源广、成本低等优势,发展快速,成为了复合材料市场快速增长的主要推动力。未来3D打印连续纤维增强树脂基复合材料的创新开辟了低成本设计和制备的新时代,可作为一种弥合先进材料与新型结构之间差距的关键技术。

一、市场规模不断增长,预计到2026年将达到3050亿元

根据观研报告网发布的《中国复合材料行业现状深度研究与投资前景分析报告(2024-2031年)》显示,复合材料是人们运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料。复合材料的基体材料分为金属和非金属两大类,其中金属基体常用的有铝、镁、铜、钛及其合金。非金属基体主要有合成树脂、橡胶、陶瓷、石墨、碳等。增强材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属丝和硬质细粒等。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。

资料来源:公开资料,观研天下整理

近年来,随着下游行业快速发展,复合材料市场需求快速增长,使得市场规模不断扩大。到目前,我国已占据了全球主要市场份额,成为了全球最重要的复合材料制品产地之一。数据显示,2023年我国复合材料市场规模达到约2327亿元,较上年增长10.30%。预计到2026年我国复合材料市场规模将达到3050亿元。

数据来源:中国复合材料学会,观研天下整理

二、碳纤维树脂基复合材料成市场快速增长主要推动力

目前在我国复合材料市场上,玻璃纤维复合材料和碳纤维复合材料由于其综合性能优异,成为市场主流产品,二者合计约占整个复合材料市场规模的90%,其中玻璃纤维约占84%,碳纤维约占6%。

近年来受益于下游风电市场的爆发性增长以及航空航天、国防军工市场的亮眼表现,碳纤维树脂基复合材料市场规模快速增长,成为了复合材料市场快速增长的主要推动力。2023年我国碳纤维复合材料总量为106269吨,产值为1293亿元。预计2024年我国碳纤维复合材料总量将达到108394吨,产值将达到1551.60亿元。

数据来源:公开数据,观研天下整理

目前碳纤维复合材料凭借其重量轻、力学性能好、结构设计灵活、性能可调控、来源广、成本低等优势,在国防军事的发展中有着重要地位,且已广泛应用于各类飞机、无人机、导弹、运载火箭、卫星中。

三、压电复合材料产业迅速崛起且前景广阔

近年除了碳纤维树脂基复合材料发展快速外,受0-3型、1-3型、3-3型等多种类型的生产工艺的推动,以及电子、通信、医疗、航空航天等下游领域的快速发展,国内压电复合材料产业也发展较为迅猛,市场需求逐年增长,产业规模持续扩大。有数据显示,2024年中国压电复合材料市场规模预计将达到320亿元,并有望在未来几年内保持较高的复合增长率。

目前压电复合材料在换能器、传感器、机器人等领域,其应用越来越广泛。在换能器领域,压电复合材料可以将机械能和电能相互转换,广泛应用于超声清洗、超声焊接、超声成像等领域;在传感器领域,其可以感知外界的压力、温度、湿度等物理量,为智能化控制系统提供准确的信息;在机器人领域,压电复合材料可以用于制造高性能的驱动器和传感器,提高机器人的性能和智能化水平。

资料来源:公开资料,观研天下整理

预计随着上述换能器、传感器、机器人等产业的发展,压电复合材料在这些领域的应用将带来更多的投资需求,投资前景广阔。众多投资者纷纷看好这一领域,加大投资力度,推动产业的快速发展。

例如在机器人领域:工业机器人是工业自动化的构成主体,是工业自动化的三大技术之一,与数控加工中心、自动引导车以及自动检测系统可组成柔性制造系统( FMS )和计算机集成制造系统( CIMS ),实现生产自动化。

工业机器人广泛应用于制造业的各个领域之中,有力地推动了制造业的发展,是实现智能生产和数字化工厂的通用基础设施。由于相比数控机床,工业机器人通用性更好,运动能力更强,更易操作和维护,因此也被认为是“更需运动控制的易用型数控机床”。

作为制造业大国,我国对工业机器人的需求十分旺盛。随着人口红利的消退和人力成本的持续上升,工业机器人凭借高精确度、高稳定性及低成本等独特优势,成为了替代制造业中繁重、乏味或有害环境下体力劳动工作的理想选择。从汽车、机械加工、电子电气到食品、物流等多个行业,都能看到工业机器人的广泛应用。自2013年起,我国已首次超越日本,成为全球第一大的工业机器人市场,并保持这一领先地位至今,已长达11年之久。截至2023年末,我国工业机器人销量31.6万台,同比增长4.29%;产量达到42.95 万台,比2015年增长了13倍。

数据来源:公开资料整理,观研天下整理

数据来源:公开资料整理,观研天下整理

目前国内外众多企业纷纷涉足该领域,通过技术创新、产品优化和市场拓展来争夺市场份额。国外知名企业如KYOCERA、TDK CeramTec、Murata等凭借其技术优势和品牌影响力,在全球市场上占据领先地位。而国内企业如天通股份、召业申凯等也在积极发展压电复合材料业务,通过不断提升产品质量和扩大产能来增强市场竞争力。

四、3D 纤维增强聚合物复合材料引领未来科技潮流

与金属和合金材料相比,连续纤维增强树脂基复合材料(CFRPC)具有质量轻、比强度和比模量高的特点,广泛应用于汽车、飞行器和航天领域。例如可以用于先进飞机机身制造,如空客远程宽体大飞机A350 XWB,其复合材料碳纤维复合材料占机体结构重量的53%,是当今世界上复合材料占比最高的大飞机。

资料来源:3D打印技术参考,观研天下整理

3D打印连续纤维增强树脂基复合材料的创新开辟了低成本设计和制备的新时代,可作为一种弥合先进材料与新型结构之间差距的关键技术。

3D打印技术也被称作增材制造技术( Additive Manufacturing,简称 AM) ,是各式打印工艺的汇称。3D 打印是以三维数据模型为基础,通过工程塑料线材、粉末和树脂等特定的材料逐层累积形成三维实体的快速成型技术。随着航空航天、汽车工业、医疗器械、电子行业等领域的高速发展,传统的材料已经无法满足当前市场需求,这就催生了复合材料的产生。而将3D打印技术应用于复合材料的制造也越来越受欢迎。根据IDTechEx报告称,到2030年,复合材料3D打印市场规模将达到17.3亿美元。

3D 纤维增强聚合物复合材料作为复合材料领域的一颗新星,未来前景广阔,备受瞩目。尽管不同研究机构的统计和预测有所不同,但各方一致认为该材料具有巨大的发展潜力。在国际市场上,3D Systems Corp.、Arkemasa、Arevo Inc.、BASF SE 和 Cosine Additive Inc. 等厂商占据领先地位。这些企业凭借先进的技术和强大的研发实力,不断推出创新产品,引领着行业的发展方向。

北美和欧洲作为该材料的重要生产地区,在航空航天与国防、医疗保健、汽车等领域均有广泛应用。例如在航空航天与国防领域,3D 纤维增强聚合物复合材料的高强度和轻量化特性,使其成为制造高性能飞行器和军事装备的理想材料;在医疗保健领域,其可定制性和生物相容性为医疗器械的创新提供了新的可能;在汽车领域,该材料有助于提高汽车的性能和安全性,同时降低油耗和排放。

未来,我国复合材料行业各应用领域的市场规模和增长趋势值得期待。随着技术的不断进步和成本的逐渐降低,3D 纤维增强聚合物复合材料有望在更多领域得到广泛应用,为全球经济的发展和科技的进步做出更大的贡献。

目前市场上的 3D 打印技术的成型方式主要分为黏结剂喷射成型技术(3DP) 、熔融层积成型技术 (FDM) 、光固化成型技术(SLA) 、选区激光烧结技术 (SLS) 、选择性激光熔融技术(SLM) 以及分层实体制 造技术(LOM) 。

三维打印技术概述

| 黏结剂喷射成型技术(3DP) | 熔融层积成型技术 (FDM) | 光固化成型技术(SLA) | 选区激光烧结技术 (SLS) | 选择性激光熔融技术(SLM) | 分层实体制 造技术(LOM) | |

| 材料 | 聚合材料、陶瓷与金属粉末、石膏粉复合材料 | PLA,ABS.PC.PP.石膏及其复合材料 | 光敏树脂及其聚合材料 | 金属粉末、陶瓷粉末、热塑性塑料 | 不锈钢、钛合金、钴铬合金、铝 | 纸、塑科膜、陶瓷膜、金属片材、复合材料片材 |

| 优点 | 过程快; 多种模型色彩感; 价格相对便宜 | 成型件强度与精度较高; 材料环保且价格低廉; 制造成本低 | 表面质量高、较光滑; 可打印复杂形状,成型速度较快 | 材料广且利用率高;打印精度高( 0.1-0.2 mm) | 能打印任意复杂形状; 成型速度高,精度高,质量好; 节约原料 | 精度高,不需要支撑,成本低,成型效率高 |

| 缺点 | 产品机械性能较差;强 度、韧性不够; 原材料较贵 | 表面较粗糙,需进行后期处理;打印速度较慢 | 材料较脆且价格昂贵,轻微有毒;制作成本高;后处理复杂 | 成型效率不高,加工时间长; 表面质量较粗糙且后处理复杂 | 设备造价高;需要专业的技术;产品表面粗糙,后期处理难度大 | 前、后处理费时费力,原材料有限,工件强度和弹性一般 |

| 应用 | 建筑业、工业设计家居、医疗、雕塑 | 家电、航空航天、医学、工业设计、文化艺术 | 建筑、工业设计、医学、艺术动漫 | 航空航天、汽车制造、模具制造、医疗 | 航空航天、汽车制造、模具制造、医疗 | 汽车、电器、航天航空、建筑、医学 |

资料来源:公开资料,观研天下整理

五、航空航天是目前复合材料重要应用领域

复合材料广泛应用于航空航天、导弹、空间平台和运载火箭、轨道交通、能源等领域。例如在航空航天领域,复合材料被用于机身和航空涡轮发动机制造。在汽车行业中,复合材料被用于制造车身、发动机罩下的电气和隔热部件等;在能源领域,复合材料在风力发电机叶片等方面的应用也日益增多。

复合材料应用领域情

| 应用领域 | 应用情况 |

| 航空航天 | 航空制造业作为国家战略性产业和现代工业的典范,既是一个国家国防安全的重要基础,也体现了一个国家的工业发展程度,被誉为现代工业的皇冠,代表了制造业和高新技术的最高水平。复合材料凭借其轻质高强、耐腐蚀、抗疲劳性能好、可设计性强等独有的优越性能,已开始主导航空制造业的发展。继中国首个国产大飞机C919首飞后,我国亦在下一代远程客机C929研发中提出了复合材料用量超过50%的宏伟目标。进入新世纪以来,商用和军用飞机逐渐实现全机身复合材料替代,F-35闪电II复合材料用量达到35%;由英、德、意、西四国联合研制的EF-2000欧洲战斗机复合材料用量超过40%;先进无人机的复合材料用量多已超过80%。除了机身结构,航空发动机作为尖端技术发展与集成的引擎,更是被誉为“现代工业皇冠上的明珠”。由于具有密度小、比强度高和耐高温等固有特性,复合材料在航空涡轮发动机上应用的范围越来越广且比例越来越大,使航空涡轮发动机向“全复合材料发动机”方向发展。 |

| 导弹、空间平台和运载火箭 | 碳纤维是现代宇航工业的物质基础,具有不可替代性。CFRP(碳纤维增强基复合材料)被广泛应用于导弹武器、空间平台和运载火箭等航天领域。在导弹武器应用方面,CFRP主要用于制造弹体整流罩、复合支架、仪器舱、诱饵舱和发射筒等主次承力结构部件;在空间平台应用方面,CFRP可确保结构变形小、承载力好、抗辐射、耐老化和空间环境耐受性良好,主要用于制造卫星和空间站的承力筒、蜂窝面板、基板、相机镜筒和抛物面天线等结构部件;在运载火箭应用方面,CFRP主要用于制造箭体整流罩、仪器舱、壳体、级间段、发动机喉衬和喷管等部件。目前,CFRP在航天器上的应用已日臻成熟,其是实现航天器轻量化、小型化和高性能化不可或缺的关键材料。 |

| 轨道交通 | 轻量化是减少列车运行能耗的一项关键技术。金属制造的轨道列车,虽车体强度高,但质量大、能耗高。以C20FICAS不锈钢地铁列车为例,其每千米能耗约为3600万J(即10kWh),运行15万km约消耗54万GJ能量;如质量能减少30%,则可节能8100GJ。复合材料是新一代高速轨道列车车体选材的重点,它不仅可使轨道列车车体轻量化,还可以改进高速运行性能、降低能耗、减轻环境污染、增强安全性。当前,复合材料在轨道车辆领域的应用趋势:从车箱内饰、车内设备等非承载结构零件向车体、构架等承载构件扩展;从裙板、导流罩等零部件向顶盖、司机室、整车车体等大型结构发展;以金属与复合材料混杂结构为主,复合材料的用量大幅提高。 |

| 能源 | 在风力发电机叶片等方面的应用日益增多。 |

资料来源:公开资料,观研天下整理

目前航空航天是复合材料的重要应用领域之一。随着飞机轻量化需求的增加,复合材料在机身、机翼、发动机部件等方面的应用日益广泛。有相关数据显示,2022年我国航空航天复合材料市场规模达578.76亿元,占复合材料市场整体规模比例高达27%。

数据来源:公开数据,观研天下整理(WW)

【版权提示】观研报告网倡导尊重与保护知识产权。未经许可,任何人不得复制、转载、或以其他方式使用本网站的内容。如发现本站文章存在版权问题,烦请提供版权疑问、身份证明、版权证明、联系方式等发邮件至kf@chinabaogao.com,我们将及时沟通与处理。